スラリー分散剤_その1

石器時代の人々は、石や骨を道具にする際に天然鉱石で磨いたといいます。

もう少し時代が進むと、天然鉱石の細かい粒で剣や鏡を磨く方法が生まれました。

現在でも、天然鉱石などを細かい粒子にし、製品を磨く加工技術があります。

その中でも、最も高精度と言われる加工方法が、ラッピング加工やポリッシング加工と呼ばれ、砥粒という、研磨剤を細かくした粒子を使用します。

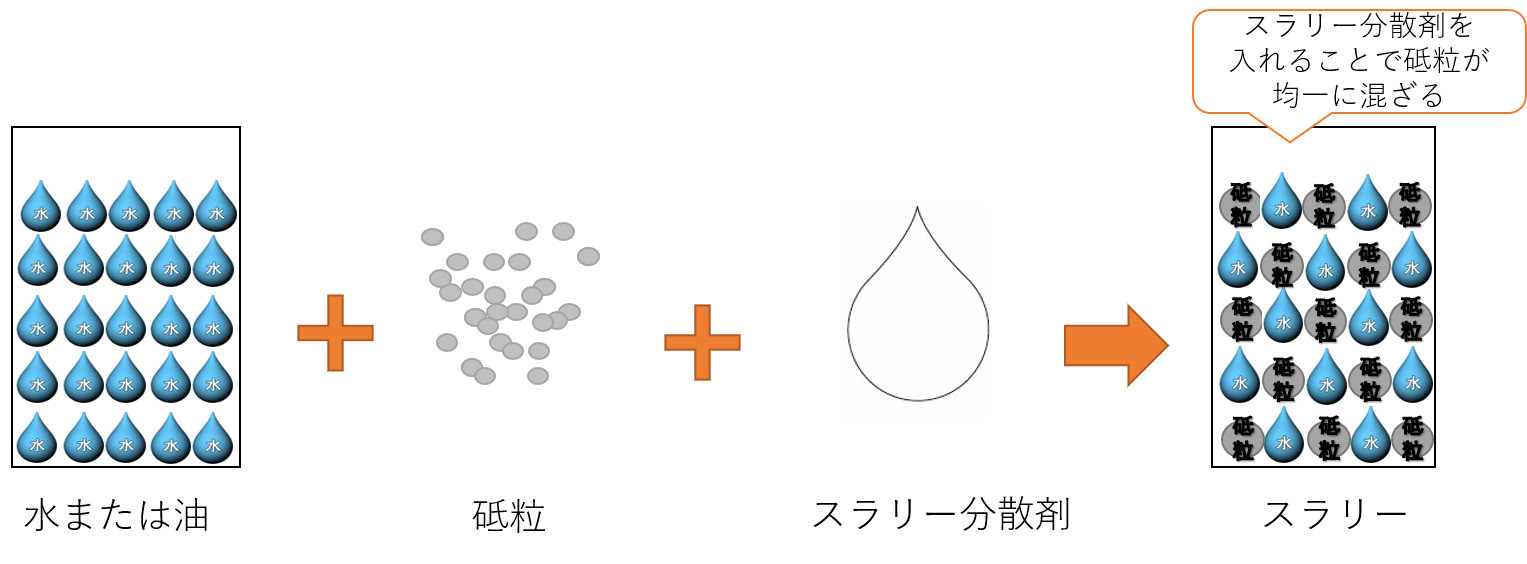

この砥粒を水または油に混ぜ合わせたスラリーで、製品を研磨するのです。

【分散剤とは??】

そもそも分散剤って何? そう思う方も多いですよね。

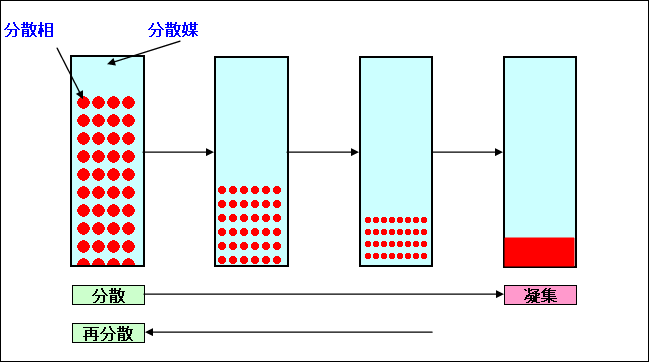

分散剤とは、細かい微粒子(分散相)を液体(分散媒)の中に均一に分散させる役割があります。そう。粒子を溶かすのではなく、分散させるのです。

製品を磨く際、細かくした砥粒を液体に混ぜ合わせて使用します。

その際、砥粒が液体(水または油)に均一に混ざる必要があるんです。

≪分散モデル図≫

なんとなく、イメージつきましたか?

【なぜ、均一に分散されないといけないの??】

液体の中に粒子を混ぜると、粒子同士がくっついてムラが生じます。

それが大きいかたまりだったり、小さいかたまりだったり・・

すると、製品の品質が均一にならず、研磨傷(スクラッチ)により、製品の仕上がりにムラが出来てしまうのです。

単純に考えてみましょう。

スキンケアに使う乳液を思い浮かべてみてください。

薄く塗れる部分と濃く塗れる部分が出来てしまっては困りますよね?

また、何回も振らないと均一に混ざらなくても、困りますよね?

ですから、簡単に均一に混ざるような分散剤が必要なんです。

【分散剤の原理】

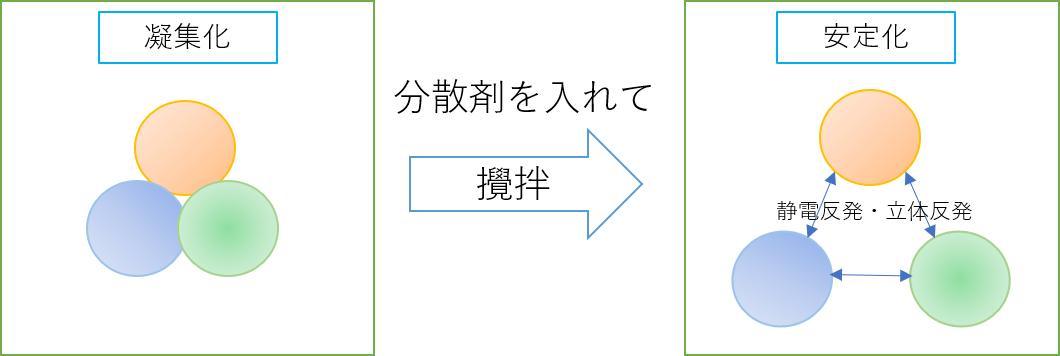

では、どうして粒子が分散しやすくなるのでしょうか?

また、どうして粒子が分散した状態を保てるのでしょうか??

粒子が分散するには次の3ステップが重要です。

Step1 分散剤が粒子に付着し、粒子と液体とをなじませる。(ぬれ効果)

→分散剤が粒子の表面に付着し、水や油など液体となじみやすくさせます。

Step2 粒子の凝集体を分散させる。(微粒化)

→粒子のかたまりを分散させ、バラバラにします。

Step3 粒子同士の反発力で再分散性を向上させる。(再分散)

→粒子表面の静電反発力により、立体反発させ、粒子同士がくっつくのを防ぎ、バラバラになった状態を持続させる。

粒子同士が凝集しているところに、分散剤を入れて攪拌することで、上記の3ステップが起こり、粒子が分散された状態が続くのです。

【スラリー分散剤】

スラリー分散剤とは、主にラッピング・ポリシング(研磨)加工に使用される遊離砥粒を水または油に均一に分散・再分散させる目的で使用されます。

わかりやすく言うと・・・

何かを研磨する際に使う、スラリーの中に遊離砥粒を均一に分散させるための薬剤です。

≪スラリー≫

【スラリー分散剤の効果】

・砥粒を均一に分散・コントロールし、凝集を防ぐ。

・適度な潤滑性により、薄物被削物の割れ・欠けの発生を防ぐ。

・砥粒の固着を防止し、加工後の洗浄を軽減する。

・加工レート及び、表面粗さを改善する。

・砥粒が沈殿しても、容易に再分散させる。

・被削物表面に付着した砥粒は、水で容易に洗浄できる。

質の良い分散剤を使用し、砥粒を均一分散させたスラリーで加工物を研磨することで、高度な研磨加工をすることができるのです。

次回「スラリー分散剤_その2」では、ラッピング・ポリッシング加工の簡単な説明と実際にスラリー分散剤を使用した実験のコラムを書きたいと思います♫

≪スラリー分散剤:ヴァニラップベースシリーズ≫

https://www.ipros.jp/product/detail/122070002?hub=39+