チャックグリースとは

グリースについては、1月のコラムでお話しいたしました。

今回はその中からチャックグリースというものに焦点をあてていこうと思いますが…

その前に、チャックについてちょっとお話をしたいと思います。

先ず、チャックとはワークや、ドリルなどの工具を固定するのに用いられる装置です。

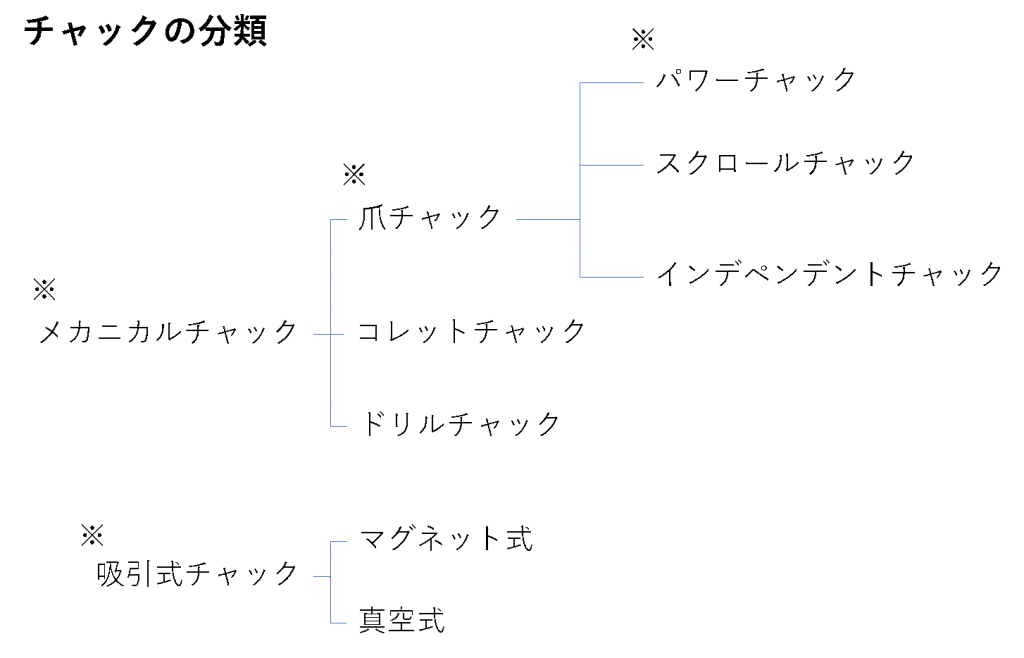

チャックの分類

チャックは大別して、機械的に対象物を直接固定する「メカニカルチャック」と、磁力や真空の吸引力で固定する「吸引式チャック」に分けられます。

※チャックとは、正式に規格で分類されているものではないので、一般的な呼ばれ方です。

金属加工の場面では、主にメカニカルチャックを使用します。

また、メカニカルチャックにもいくつかの種類がありますが、爪と呼ばれる突起物を開閉して対象物を挟み込む「爪チャック」と、外周を包み込むように固定する「コレットチャック」が大半を占めます。

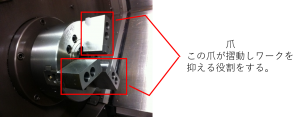

爪チャック

爪チャックの中でも大半を占めるのは3本の爪が連動して挟み込む「三つ爪チャック」であり、その動作には油圧や空圧などを利用する「パワーチャック」とハンドルで回す「スクロールチャック」があります。

特殊な構造でそれぞれの爪が別々に動かせる「インデペンデントチャック」もここに分別されます。

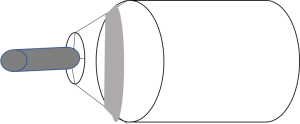

コレットチャック(イメージ)

コレットチャック」は簡単に言うとシャーペンの先のような構造をしています。

コレットチャックでワークを締め付けることで、ワークを固定します。形状はワークに合わせて様々なものがあります。

さて、それでは本題です。

何故チャックにグリースが必要なのか?

ここからは爪チャックに焦点をあてて説明したいと思います。

爪チャックはワークなどの対象物を挟み込みますが、その際に必ず開閉して取り付け・取り外しを繰り返します。

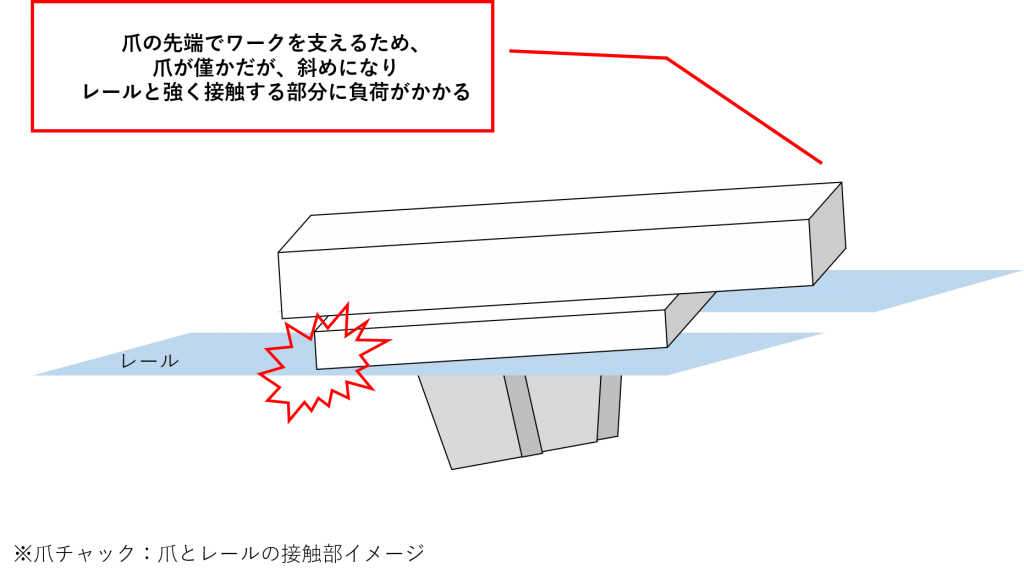

その際、チャック本体の台座と爪の付け根のレールは直接金属同士が摺動するため、お互いに摩耗していきます。

開閉が一日に数回ならあまり気にはならないかもしれませんが、自動盤などでは数分に一回、日に数百回も開閉しており、その金属摩耗は無視できません。

また、レールの摺動部分はワークを挟み込んだ際に斜め方向に力がかかるため、部分的に焼き付いて金属疲労を引き起こすこともあるのです。

ここで登場するのがチャック用グリースになるわけです。

レールの金属同士の間にグリースがあることで金属同士の直接摺動による摩耗と把握時の焼き付きを防ぐ、これがチャック用グリースの最大の目的です。

【チャック用グリースの特徴】

・潤滑性

・付着性

・耐水性

チャック用グリースには金属同士を滑らかに滑らせる潤滑性と、金属同士が挟み込む方向に力がかかった時に耐えられる耐圧性が求められます。

さらに、チャックは高速で回転し、さらにはクーラントが場合によっては高圧でかかるため、高い付着性と耐水性も必要不可欠なのです。

※詳細は下記動画をご覧くださいね☆

チャックグリースを使用しなかったら・・・

チャックグリースが無い状態で、チャックを直接使用した場合のリスクについて考えてみましょう。

金属同士が直接摺動しているため、少しでも摩耗し始めると摩擦抵抗が発生します。

そうなると、機械の設定圧まで十分に把握力を発揮することができず、ワークの吹き飛びといったことも起こりえるのです。

簡単に言いますと、作業している間にワークが飛んで行ってしまう・・・(+o+) なんてことになり得るのです!!

また、摩耗し、すり減った状態では当然精度も出づらく品質に影響するのはご承知のことだと思います。いわゆるビビリというやつですね。

根本は少しの振動でも先端は大きな振動になります。

試しに、少しやわらかい棒を指先につまんで振ってみてください。

少し振っただけでも先端はとても大きく揺れますよね?

※ビビリイメージ

チャック用グリースの選び方

ホームセンターで売っている安い汎用グリースでも無いよりは絶対に良いのですが…一日8時間、2000/rpmで加工をし続けた場合、夕方にはほとんどのグリースが吹き飛び洗い流されていたというお話しもお聞きしますので、しっかりと専用のものを使われることをお勧めします。

お使いの方は当然ご存知の通り、チャックは安くても数万円、高いものでは百万円を超えるものも珍しくありません。

コスト的にも品質的にも、良い状態を長く維持するためにしっかりとメンテナンスを行いましょう。

https://www.ipros.jp/product/detail/2000027738